产品产能分析实例 产能分析

文章插图

产能分析(产品产能分析示例)

在很多工厂,生产计划员往往是从生产部门调过来的 。这些人的优势是在产品、材料和备件的制造过程中经验丰富 。但往往这些人制定的“生产计划”很难实施,形同虚设 。主要原因是对产能分析了解不够,提前准备不足,计划进度与实际进度差距较大 。

现有设备容量核算

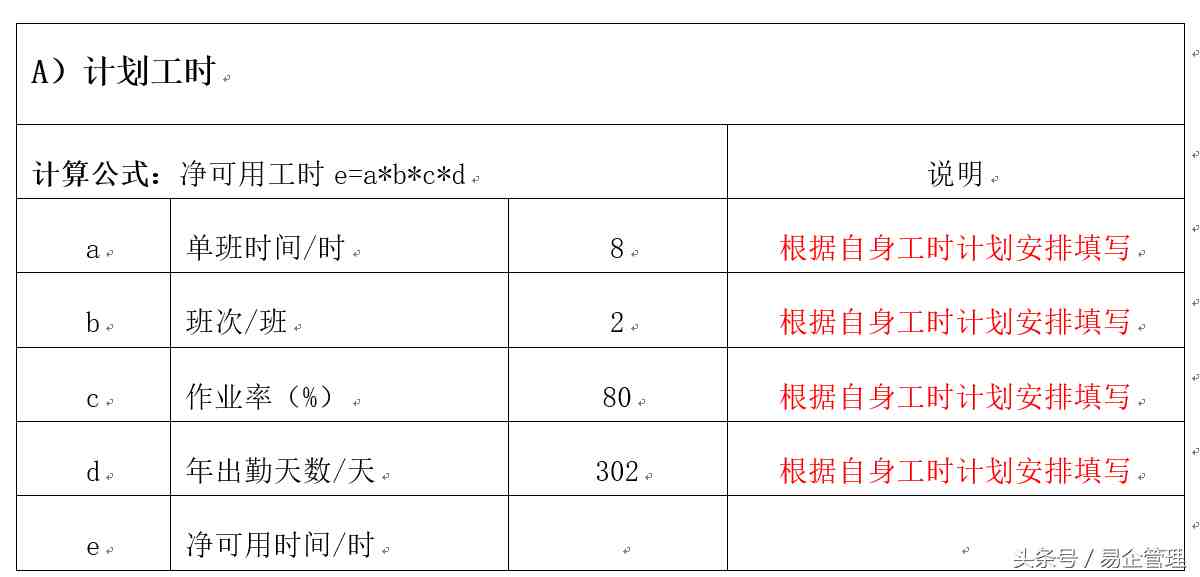

1.预定工作时间的标准

注意:

1)单班时间:每班总时间-每班总可用小时数 。

2)班次:指每天每个流程操作的班次数量 。

3)运转率:(总小时数-无效小时数)/总小时数 。

人员休息-如果机器在人员休息时停止运转,输入每班机器不运转的时间长度 。

计划维护时间-这是每班机器停止维护的计划时间长度 。

4)全年出勤时间:全年出勤天数——指每年流程运行的天数(不包括法定节假日和周末) 。

5)计算实例:每班8小时,每天2班,开工率80%,全年出勤302天,净可用时间=8*2*80%*信息资源网络302 = 3865.6小时 。

2.它表示产品流程/生产线能力的计算 。

注意:

1)代表性产品:所谓代表性产品,是指所有其他产品的制造过程中所包含的全部工艺过程;如果有两种以上不同工艺的产品,就要把每一类产品作为产品工艺,进行线能力分析 。

2)瓶颈工序的评估应排除可用外包和替代其他生产线可用设备等因素 。

【产品产能分析实例 产能分析】3)从每条生产线中选取一到两个产品作为代表,说明流程和瓶颈工序,其他产品可以直接计算毛产能 。

3.总产能核算

注意:

1)总产能核算过程中没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需要进一步平衡 。

2)其他产品皮棉产量可参照代表性产品的计算方法进行计算 。

注意:

1)设备生产包括机器检修、维护、等待材料等时间 。实际工作时间达不到计划工作时间,生产出来的产品有次品 。因此,有效产能必须以总产能为基础,减去停工、良率、人员缺口等综合因素造成的产能损失 。

2)整体设备利用率的计算公式:OEE=设备可用率*性能效率*产品合格率 。

根据生产验证操作的历史数据计算总体设备利用率(OEE) 。效率通过计划的所需周期时间来计算 。如果计算单元显示100%或更高,则该单元以红色突出显示 。

3)人员负荷率=(现有生产人员/人员配备)*100%

反映了以设备为主的人员配备情况,直接影响短时间内的净产能 。

二 。产能需求平衡/预警机制

1.容量负荷率的计算

注意:

1)产能负荷率反映企业中长期需求计划与当前净产能之比的弹性指标 。作为产能预警的基础数据,对产能提升计划起到指导作用 。

2)当负荷率反映3个月内的需求容量时,初步方案采用短期容量提升方案;3-6月,采用中长期能力提升计划;超过6个月,采取长期能力提升计划 。

2)警告设置为红色、黄色和蓝色 。具体设置见(3)和(2)容量警告 。

2.生产能力警告

注意:

1)坐标轴的纵轴代表容量,横轴代表时间进度 。两条黑色虚线分别代表长期产能扩张预警和短期产能扩张预警,红色实线为需求线(变化请参考历史数据) 。

2)当需求线低于短期产能扩张警戒线时,显示为蓝色椭圆 。没有预警,没有扩容;当需求线介于短期产能扩张警戒线和长期产能扩张警戒线之间时,设置黄色预警,采取短期产能提升方案;当红色需求线超过长期扩容警戒线,且长期在短期最大可用差能以上时,采取红色预警,规划中长期扩容方案 。

三 。需求平衡/产能提升策略

1.限制生产能力的解决方案

通过设置产能警戒线,对可能造成约束的时间点提前提出产能扩张的对策和建议,为各类扩张对策预留实施提前期 。

2.超过短期警戒线的解决方案:可以在标准产能的基础上迅速扩大,一个月内投入使用 。内容概括如下(括号内为准备期):

1)人力资源:

a)增加班次,采用两班制或信息资源网络三班制(1小时-1周)

b)加班,适当延长工作时间(1小时-1周)

c)内部支持,其他部门的临时借调(1小时-1周)

d)借用外部员工(培训期在一个月以内);

2)增加外包量和外包量(增加现有计划外包比例,1-2周信息资源网络);

3)设备资源:

内部调配或快速购买(

推荐阅读

- spss主成分分析只有一个主成分 spss主成分分析法

- 三岁孩子说谎的原因分析 三岁孩子说谎的原因

- 大学生|“校招”和“社招”该怎么选?大学生别纠结,辅导员帮你分析利弊

- 大方漆器是具有悠久历史的工艺产品

- 孤独之旅杜小康人物形象?孤独之旅杜小康人物形象分析100字

- 张辽被何人用箭射中后不治身亡?太史慈张辽武力分析

- 减肥产品|3个月宝宝因头发走红,发量惊人发型抢眼,被调侃是骑摩托车来的

- 传统营销和网络营销的比较论文 传统营销和网络营销的比较分析

- 门店客流量怎么分析 店铺客流统计的正确方式,你知道吗英文

- 黑头|祛黑头闭口什么产品效果好?真正有效的祛黑头闭口护肤品排行榜

![[樂道影像] 献给抗疫逆行英雄,春倒泉城](https://imgcdn.toutiaoyule.com/20200401/20200401165747513974a_t.jpeg)

![为什么康师傅红茶要换成圆瓶,原来方瓶挺好的,现在换完圆瓶还没有方瓶好呢![红茶]](http://img.jiangsulong.com/220417/1635451336-0-lp.png)