TCL实业何军:新基建时代,数据要更干净、更丰富、更融合

文章图片

“B端大数据最难的环节 , 当数工业大数据 。 ”

作者:苏打

编辑:tuya

出品:财经涂鸦

“过去10-20年 , 在整个中国互联网的推动下 , C端数据的积累已经非常丰富 。 而下一个10年或者20年 , B端数据的整合运用将会是主要课题 。 ”在10月22日举行的上海静安大数据论坛中 , TCL实业副总裁何军表示 , B端大数据最难的环节 , 当属工业大数据 。

何军在提及TCL时表示 , “我们确实是实体 , 但我们不是传统企业 。 ”

“新基建大背景下传统企业也变成了新企业 。 ”他认为 , 新基建本质是数字化基建 , 数字化基建的核心是数据 。 如何让数据更易获取、更好融合 , 关键在于如何让数据进行价值变现 。

90%的工厂近乎“黑盒子”现场 , 何军将TCL称为“非常典型的产业一体化代表” 。 终端侧 , TCL旗下子公司雷鸟科技曾以增资扩股的方式引入战略投资者腾讯 , 主要从事“雷鸟”或其未来新开发品牌智能电视的设计、生产、制造和销售 , 并负责TCL多媒体及其控股子公司在中国地区的全部智能电视终端平台运营;上游端 , TCL控股电视面板厂商华星光电 , 并进入到原材料和半导体材料生产领域 。

这根全产业链中 , 如得到更丰富更干净的数据并将其融合 , 成为摆在企业面前的一大难题 。

“首先 , 让数据更干净很重要 , 数据不清楚会导致所有的决策都是错的 。 其次 , 数据的融合和协同很重要 , 即如何将上游原材料、半成品的数据 , 和终端、销售的数据打通 。 ”何军表示 。

文章图片

TCL实业副总裁何军

目前 , TCL在全球约有22个生产工厂 , 供应链全球化程度非常高 。 但同时也造成了一个困难——如何将其在C端的大量用户数据推进到供应端和工厂 , 进行数据融合 。

同时 , 因为有大量的供应商、代理商和下游客户 , 保证数据一致和及时抓取成为一大难点 。

“事实上 , TCL所有的数据场景里 , 我认为最难的是工厂端 。 目前 , 国内99%的工厂可以说都是‘黑盒子’——90%的制造业连基本的信息化和自动化都不完善 。 这导致我们很多IT系统都无法上线 。 个人预估 , 目前国内制造业能达到20%-30%的自动化数据在线率就已经不错了 。 ”何军坦言 。

他透露 , 当前工业领域的工厂 , 仍有大量数据无法获取的 。 比如 , 电力、温度、度湿等等工业敏感 , TCL在产业链中的获取率不足5% , 而工厂生产过程中的数据获取率不足20% 。

此外 , 国内生产领域的企业 , 图片数据和视频数据的缺失度也非常高 。 “过去我们会配备大量工程师 , 以人工观测的方式做人工判别 , 现在我们在一些半导体工厂已经实现机器替代 , 进行缺陷判别 , 准确率和覆盖率有非常明显的提升 。 ”何军表示 。

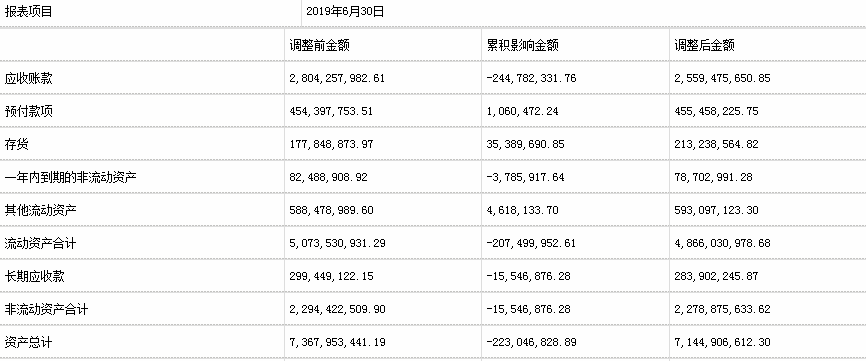

如何获取干净的数据眼下 , 华星光电内部正在启动数据治理工作 。 TCL发现 , 将管理数据分解到上千项的子项后 , 工厂和工厂、产线和产线之间是不统一的 。 即使是最应该标准化的财务报表 , 对收入的统计口径在每个产线也是不一致的 , 更遑论原材料、半成品、投料等数据 。

“其中的工作量巨大 , 所以每个制造业公司应该从管理层角度去重视数据质量的提升和治理工作 , 而非让IT团队或者业务部门牵头去做这件事 。 ”何军表示 。

【TCL实业何军:新基建时代,数据要更干净、更丰富、更融合】他认为 , 获取数据过程中 , 最基本的工作是保证数据的真实性 。 如果梳理一下数据来源 , 目前国内最完善的制造业仍有70%左右的数据为手工输入 , 真实性程度仍有待提升 。 而高端制造业工厂普遍习惯购买一套商业套件 , 导致数据的系统和系统之间标准不一致、不融合 。

在TCL内部生产环节中 , 经常遇到一个问题:当有问题的产品出现后 , 如何快速找到根源 。 但这个过程超越了单一工厂的管理 , 可能会牵涉到供应链、供应商、采购环节等 。 如果需要外部供应商配合 , 周期通常需要4-8周甚至2-4个月 。 而这一套流程走下来 , 损失往往已经造成 。

基于华星光电等高端制造业的经验积累 , TCL认为 , 需要一套完整的端到端解决方案 。 其中 , 中台的建设是未来的关键 。

3年前 , 华星光电便已开始启用自研的工业互联网平台 。 从第一代工厂至今 , 已布入2.6万个传感器 。 这些传感器可以搜集到大量传统工厂搜集不到的数据 , 包括空气适度、温度、气压、设备运行等 。

“这些数据与传统的生产、管理数据进行融合后 , 我们会用图形化的方式将其展示给工厂一线的管理者 。 ”何军透露 , 目前TCI实业的重点正在向如何开发自助式工具倾斜 , 希望能够通过图形管理这一核心 , 让工厂使用这些工具 , 自助分析和管理数据 。

此外 , 通过在工业APaaS平台上不断注入工业算法和模型 , 增加标准化程度 , 其中70%-80%的模型算法可以实现快速复制 。 这一技术在工厂进行产能扩展时 , 周期可以从1年缩减至6个月 , 在此前提到的寻找产品问题环节时 , 时间跨度可以从3个月大幅缩短至2-4周 。

推荐阅读

- 重磅,华为官宣卖掉荣耀!深圳市府和30多家经销商接盘,未见神州数码TCL

- 矿山技术|清华大学携瑞华实业成立地下空间智能建造联合研究中心

- 京东方A、TCL科技、欧菲光、三安光电,谁是下一个科技妖股?股池回顾:

- TCL双十一实时战报:线上销售额突破16亿,同比增长44%

- 实体经济|建设制造强国筑牢实业根基(产经观察·着力发展实体经济①)

- 中关村在线|轻奢柔风体验:TCL大三匹柜机多重优惠来袭

- 2020荆门(杭州)经贸合作洽谈会隆重举行 湖北农谷实业集团与江苏煌上田集团成功签约

- 面板|面板价格持续上行,京东方、TCL等加速业务整合

- 酉州实业集团有限公司召开企业科协成立大会

- 中关村在线|预定年度“最酷炫” TCL旋转智屏了解一下?