дёӯеӣҪе·ҘзЁӢйҷўйҷўеҲҠ|жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдёҺеә”з”ЁеҸ‘еұ•з ”究

гҖҗдёӯеӣҪе·ҘзЁӢйҷўйҷўеҲҠ|жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдёҺеә”з”ЁеҸ‘еұ•з ”究гҖ‘

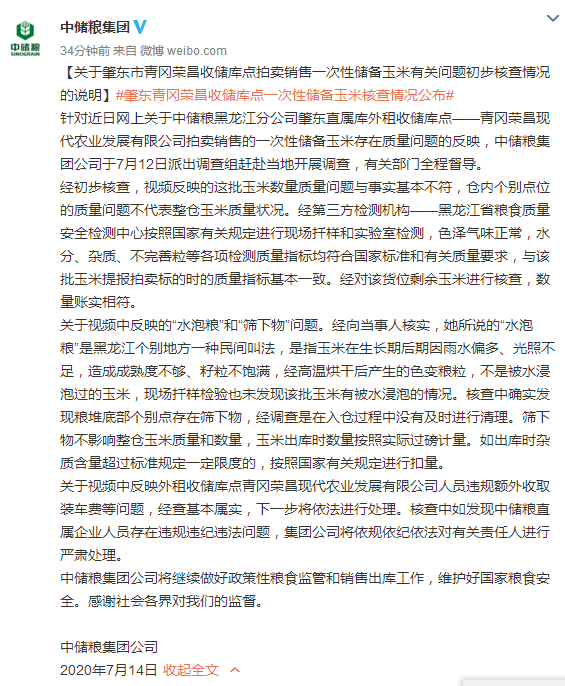

дёҖгҖҒеүҚиЁҖ

й«ҳз«ҜиЈ…еӨҮе…ій”®йӣ¶йғЁд»¶ пјҢ еҰӮиҲӘз©әеҸ‘еҠЁжңәзғӯз«ҜйғЁд»¶гҖҒи¶…и¶…дёҙз•ҢжұҪиҪ®жңәиҪ¬еӯҗеҸҠеҸ¶зүҮгҖҒй“Ғи·ҜиҪЁйҒ“гҖҒеҶ¶йҮ‘иЈ…еӨҮзӯү пјҢ з”ұдәҺжңҚеҪ№зҺҜеўғжҒ¶еҠЈ пјҢ жҳ“еҸ‘з”ҹз»“жһ„гҖҒиЎЁйқўжҚҹдјӨиҖҢеҜјиҮҙй«ҳз«ҜиЈ…еӨҮеҒңжңәжҲ–жҠҘеәҹ гҖӮ иӢҘиҝҗз”Ёе…Ёз”ҹе‘Ҫе‘ЁжңҹеҲ¶йҖ зҡ„жҖқи·Ҝ пјҢ йҖҡиҝҮеҝ«йҖҹеҶҚеҲ¶йҖ жҲ–зҺ°еңәеҶҚеҲ¶йҖ пјҢ еҸҜ延й•ҝжҳ“жҚҹ件зҡ„жңҚеҪ№ж—¶й—ҙ пјҢ е®һзҺ°иө„жәҗзҡ„еҶҚеҲ©з”Ё пјҢ дҝғиҝӣеҸҜжҢҒз»ӯеҸ‘еұ• гҖӮ гҖҠдёӯеӣҪеҲ¶йҖ 2025гҖӢ [1] дёӯжҳҺзЎ®жҢҮеҮәпјҡе…ЁйқўжҺЁиЎҢз»ҝиүІеҲ¶йҖ пјҢ еӨ§еҠӣеҸ‘еұ•еҶҚеҲ¶йҖ дә§дёҡ пјҢ е®һж–Ҫй«ҳз«ҜеҶҚеҲ¶йҖ гҖҒжҷәиғҪеҶҚеҲ¶йҖ гҖҒеңЁеҪ№еҶҚеҲ¶йҖ пјҢ жҺЁиҝӣдә§е“Ғи®Өе®ҡ пјҢ дҝғиҝӣеҶҚеҲ¶йҖ дә§дёҡжҢҒз»ӯеҒҘеә·еҸ‘еұ• гҖӮ

жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜд»Ҙй«ҳеҠҹзҺҮжҝҖе…үжқҹдёәзғӯжәҗ пјҢ иҝҗз”ЁйқһжҺҘи§Ұе…үеҠ е·Ҙзҡ„ж–№ејҸ пјҢ еҸҜдёәйӣ¶д»¶дҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҸҗдҫӣж–°зҡ„и§ЈеҶіж–№жЎҲ пјҢ жҳҜз»ҝиүІеҶҚеҲ¶йҖ зҡ„йҮҚиҰҒж”Ҝж’‘жҠҖжңҜ гҖӮ иҜҘжҠҖжңҜеҸҜеҝ«йҖҹжҒўеӨҚдә§е“ҒжҲ–йӣ¶йғЁд»¶е°әеҜё пјҢ 并еңЁжҖ§иғҪдёҠиҫҫеҲ°з”ҡиҮіи¶…и¶Ҡж–°е“Ғ пјҢ е…·жңүдҝ®еӨҚзІҫеәҰй«ҳгҖҒе·Ҙ件жҚҹдјӨе°ҸгҖҒдҝ®еӨҚеҢәз»“еҗҲејәеәҰй«ҳгҖҒжқҗж–ҷеҲ©з”ЁзҺҮй«ҳзӯүдјҳзӮ№ гҖӮ йқўеҗ‘дёҚеҗҢйўҶеҹҹе…ій”®йӣ¶йғЁд»¶зҡ„дҝ®еӨҚйңҖжұӮ пјҢ еӣҪеҶ…еӨ–еӯҰиҖ…дё»иҰҒй’ҲеҜ№й“Ғеҹә [2,3]гҖҒй’ӣеҹә [4,5]гҖҒй’ҙеҹә [6,7]гҖҒй•Қеҹә [8,9]еҗҲйҮ‘жқҗж–ҷзҡ„жҝҖе…үзҶ”иҰҶејҖеұ•дәҶзҗҶи®әе’Ңе®һйӘҢз ”з©¶ пјҢ 并еңЁиҲӘз©әеҸ‘еҠЁжңәеҸ¶зүҮ [10]гҖҒжұҪиҪ®жңәиҪ¬еӯҗ [11]гҖҒеҶ¶йҮ‘иЈ…еӨҮ [12]гҖҒз…Өзҹҝжңәжў° [13]гҖҒй«ҳеҺӢжІ№жіөеҮёиҪ®иҪҙ [14] зӯүйўҶеҹҹејҖеұ•дәҶжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„еә”з”ЁеҹәзЎҖз ”з©¶ гҖӮ дҪҶжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзӣ®еүҚд»…еңЁе°‘ж•°йўҶеҹҹе®һзҺ°дәҶе·Ҙдёҡеә”з”Ё пјҢ йқўеҗ‘规模еә”з”Ёд»ҚеӯҳеңЁдёҖе®ҡзҡ„жҠҖжңҜдёҺеёӮеңә瓶йўҲ гҖӮ

й’ҲеҜ№жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдёҺдә§дёҡ пјҢ жң¬ж–ҮеңЁеҲҶжһҗе…¶еҸ‘еұ•зҺ°зҠ¶зҡ„еҹәзЎҖдёҠ пјҢ жўізҗҶеҪ“еүҚйқўдёҙзҡ„жҠҖжңҜй—®йўҳдёҺеә”з”ЁжҢ‘жҲҳ пјҢ е№¶з ”еҲӨеҸ‘еұ•и¶ӢеҠҝ пјҢ жҸҗеҮәдҝғиҝӣжҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдёҺдә§дёҡеҸ‘еұ•зҡ„еҜ№зӯ–е»әи®® гҖӮ

дәҢгҖҒжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе®Ҹи§ӮйңҖжұӮеҲҶжһҗ

пјҲдёҖпјүжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜжҳҜеҲ¶йҖ жҠҖжңҜеҲӣж–°зҡ„еүҚжІҝйўҶеҹҹ

жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸҜз”ЁдәҺжҝҖе…үеҶҚеҲ¶йҖ зҡ„еүҚеӨ„зҗҶгҖҒжҲҗеҪўдҝ®еӨҚе’ҢеҗҺеӨ„зҗҶзҺҜиҠӮ пјҢ е…·дҪ“еҲҶзұ»еҰӮеӣҫ 1 жүҖзӨә гҖӮ е…¶дёӯ пјҢ ж ёеҝғзҺҜиҠӮжҳҜжҝҖе…үжҲҗеҪўдҝ®еӨҚжҠҖжңҜ пјҢ еҰӮйҮҮз”ЁжҝҖе…үзҶ”иҰҶжҲҗеҪўгҖҒжҝҖе…үеҝ«йҖҹжҲҗеҪўд»ҘеҸҠжҝҖе…үз„ҠжҺҘе·ҘиүәжқҘдҝ®еӨҚйӣ¶д»¶зјәжҚҹйғЁдҪҚ гҖӮ жӯӨеӨ– пјҢ жҝҖе…үеҲҮеүІе’ҢжҝҖе…үжё…жҙ—жҠҖжңҜеҸҜз”ЁдәҺйӣ¶д»¶зҡ„жӢҶи§Је’ҢеүҚеӨ„зҗҶзҺҜиҠӮ пјҢ жҝҖе…үеҶІеҮ»ејәеҢ–е’ҢжҝҖе…үжҠӣе…үеҸҜз”ЁдәҺйӣ¶д»¶дҝ®еӨҚ件зҡ„еҗҺеӨ„зҗҶзҺҜиҠӮ гҖӮ

жң¬ж–ҮжҸ’еӣҫ

еӣҫ 1 жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҲҶзұ»

еҹәдәҺжҝҖе…үзҶ”иҰҶжҲҗеҪўе’ҢжҝҖе…үеҝ«йҖҹжҲҗеҪўзҡ„жҝҖе…үеўһжқҗеҶҚеҲ¶йҖ жҠҖжңҜ пјҢ е…·жңүиғҪиҝҗз”ЁзЁіе®ҡзҡ„зҶ”жұ еҪўжҲҗеҶ¶йҮ‘з»“еҗҲгҖҒз•Ңйқўз»“еҗҲејәеәҰиҝңй«ҳдәҺй•ҖиҶңе’Ңе–·ж¶Ӯд»ҘеҸҠзғӯиҫ“е…ҘйҮҸе°ҸдәҺз”өеј§е Ҷз„Ҡзҡ„дјҳеҠҝ пјҢ еҸҜж»Ўи¶ій«ҳејәеәҰйӣ¶йғЁд»¶зҡ„еҶҚеҲ¶йҖ йңҖжұӮ пјҢ жҳҜе…ҲиҝӣеҲ¶йҖ жҠҖжңҜзҡ„йҮҚиҰҒеүҚжІҝеҸ‘еұ•ж–№еҗ‘ гҖӮ й’ҲеҜ№йғЁеҲҶеӨ§еһӢиЈ…еӨҮгҖҒе…ій”®йӣ¶йғЁд»¶зҡ„дёҘиӢӣдҝ®еӨҚйңҖжұӮ пјҢ зү№з§Қдҝ®еӨҚе·ҘиүәгҖҒеӨҡиғҪеңәжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜжҲҗдёәеҪ“еүҚз ”з©¶зғӯзӮ№ гҖӮ

пјҲдәҢпјүжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡжҳҜдҝғиҝӣеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§зҡ„ж–°е…ҙдә§дёҡ

жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеңЁй«ҳз«ҜиЈ…еӨҮеҶҚеҲ¶йҖ дёӯеҚ жҚ®дјҳеҠҝ пјҢ иў«и®ӨдёәжҳҜеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§зҡ„ж–°дёҖд»ЈжҲҳз•ҘжҖ§ж”Ҝж’‘жҠҖжңҜ гҖӮ з”ұжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸ‘еұ•иҖҢеҪўжҲҗзҡ„жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡ пјҢ дёәеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§жҸҗдҫӣдәҶеҸ‘еұ•еҠЁеҠӣ гҖӮ

жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡеңЁж¬§зҫҺзӯүеҸ‘иҫҫеӣҪ家жҲ–ең°еҢәе·ІжҲҗдёәе…·жңүжҳҫи‘—з»ҸжөҺе’ҢзӨҫдјҡж•ҲзӣҠзҡ„дә§дёҡ пјҢ жһҒеӨ§ең°жҺЁеҠЁдәҶеҲ¶йҖ дёҡзҡ„иҪ¬еһӢеҚҮзә§ гҖӮ дёәжҺЁеҠЁжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡзҡ„еҸ‘еұ• пјҢ дё–з•Ңдё»иҰҒеӣҪ家жҲ–ең°еҢәе…ҲеҗҺеҲ¶е®ҡдәҶдёҖзі»еҲ—жҲҳз•Ҙе»әи®®дёҺж”ҝзӯ–ж”ҜжҢҒпјҲи§ҒиЎЁ 1пјү гҖӮ еҪ“еүҚ пјҢ жҲ‘еӣҪе·Іи·»иә«дёәеҲ¶йҖ дёҡеӨ§еӣҪ пјҢ дҪҶзӣёиҫғдәҺеҸ‘иҫҫеӣҪ家жҲ–ең°еҢә пјҢ з”ҹдә§еҲ¶йҖ жҠҖжңҜзҡ„зІҫз»ҶеҢ–зЁӢеәҰд»Қжңүеҫ…жҸҗй«ҳ гҖӮ еҸҰеӨ– пјҢ еңЁиҠӮиғҪеҮҸжҺ’зҡ„еҸ‘еұ•иҰҒжұӮдёӢ пјҢ жҲ‘еӣҪд№ҹйҖҗжёҗе…іжіЁжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡйўҶеҹҹ пјҢ 并жҺЁеҮәдәҶдёҖзі»еҲ—жҲҳз•ҘдёҺж”ҝзӯ–иҝӣиЎҢй…ҚеҘ—ж”ҜжҢҒеҸ‘еұ• гҖӮ иҝ‘е№ҙжқҘ пјҢ жҲ‘еӣҪжҝҖе…үдҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҠҖжңҜеңЁиҲӘз©әгҖҒиҲӘеӨ©гҖҒзҹҝеұұжңәжў°гҖҒиҪ®жңәиЈ…еӨҮгҖҒеҶ¶йҮ‘иЈ…еӨҮзӯүйўҶеҹҹеҲқжӯҘеҪўжҲҗдә§дёҡ пјҢ еңЁз…Өзҹҝж¶ІеҺӢж”Ҝжһ¶гҖҒеҶ¶йҮ‘иҪ§иҫҠгҖҒжұҪиҪ®жңәиҪ¬еӯҗзӯүеҠЁеҠӣи®ҫеӨҮеҶҚеҲ¶йҖ дёҠеҫ—еҲ°дәҶе№ҝжіӣеә”з”Ё гҖӮ жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡжҲҗдёәжҺЁеҠЁеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§зҡ„ж–°е…ҙдә§дёҡ гҖӮ

иЎЁ 1 дё–з•Ңдё»иҰҒеӣҪ家жҲ–ең°еҢәжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸҠдә§дёҡзӣёе…іжҲҳз•ҘдёҺж”ҝзӯ–

жң¬ж–ҮжҸ’еӣҫ

жң¬ж–ҮжҸ’еӣҫ

пјҲдёүпјүжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡжҳҜдҝғиҝӣеҸҜжҢҒз»ӯеҸ‘еұ•зҡ„йҮҚиҰҒеҠӣйҮҸ

гҖҠдёӯеӣҪеҲ¶йҖ 2025гҖӢе°Ҷз»ҝиүІеҲ¶йҖ дҪңдёәдә”еӨ§е·ҘзЁӢд№ӢдёҖ пјҢ жӣҙжҳҺзЎ®жҢҮеҮәиҰҒз»„з»Үе®һж–Ҫдј з»ҹеҲ¶йҖ дёҡиғҪж•ҲжҸҗеҚҮгҖҒжё…жҙҒз”ҹдә§гҖҒиҠӮж°ҙжІ»жұЎгҖҒеҫӘзҺҜеҲ©з”Ёзӯүдё“йЎ№жҠҖжңҜ并еҠ д»Ҙж”№йҖ гҖӮ иҖҢжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡдёҺз»ҝиүІеҲ¶йҖ зҡ„зҗҶеҝөй«ҳеәҰеҘ‘еҗҲ пјҢ дёәдј з»ҹеҲ¶йҖ дёҡеҸҜжҢҒз»ӯеҸ‘еұ•жҸҗдҫӣйҮҚиҰҒж”Ҝж’‘ гҖӮ

жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе…·жңүзғӯйҮҸиҫ“е…ҘйӣҶдёӯгҖҒе·Ҙ件жҚҹдјӨе°ҸгҖҒеҠ е·ҘйҖҹеәҰеҝ«зӯүзү№зӮ№ пјҢ жҳҜдёҖз§Қж–°е…ҙзҡ„з»ҝиүІеҶҚеҲ¶йҖ жҠҖжңҜ гҖӮ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸҜе®һзҺ°е…ій”®йӣ¶йғЁд»¶зҡ„еҝ«йҖҹдҝ®еӨҚ并еҮҸе°‘иө„жәҗжөӘиҙ№ пјҢ йҷҚдҪҺеҒңжңәйҖ жҲҗзҡ„иғҪжәҗе’Ңз»ҸжөҺжҚҹеӨұ пјҢ дҝғиҝӣеҸҜжҢҒз»ӯеҸ‘еұ• гҖӮ еҸҰеӨ– пјҢ жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡеңЁеҲ¶йҖ иҝҮзЁӢдёӯвҖңдёүеәҹвҖқжҺ’ж”ҫе°‘ пјҢ жұЎжҹ“жәҗеҸҜжҺ§ пјҢ иҝҷдёҺжҲ‘еӣҪжһ„е»әеҫӘзҺҜз»ҸжөҺй«ҳеәҰеҘ‘еҗҲ пјҢ 并жңүеҲ©дәҺдҝғиҝӣиҠӮиғҪеҮҸжҺ’жҲҳз•ҘйңҖжұӮзҡ„йғЁзҪІе®һж–Ҫ гҖӮ

пјҲеӣӣпјүжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜж·ұеҲ»ж”№еҸҳзқҖй«ҳз«ҜиЈ…еӨҮзҡ„и®ҫи®ЎдёҺиҝҗиЎҢж–№ејҸ

й«ҳз«ҜиЈ…еӨҮеҲ¶йҖ дёҡзҡ„з»ҝиүІгҖҒдҪҺиғҪиҖ—гҖҒй«ҳе“ҒиҙЁеҸ‘еұ•е·ІжҳҜеҪ“еҠЎд№ӢжҖҘ пјҢ еҜ№е…ій”®йӣ¶йғЁд»¶иҝӣиЎҢе…Ёз”ҹе‘Ҫе‘Ёжңҹз®ЎзҗҶе·ІжҲҗдёәй«ҳз«ҜиЈ…еӨҮеҸ‘еұ•зҡ„йҮҚиҰҒи¶ӢеҠҝ гҖӮ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„еҮәзҺ°е’ҢдҪҝз”Ё пјҢ е®Ңе–„дәҶе…ій”®йӣ¶йғЁд»¶е…Ёз”ҹе‘Ҫе‘Ёжңҹз®ЎзҗҶзҡ„еҶ…ж¶ө гҖӮ е…·дҪ“жқҘиҜҙ пјҢ е…ій”®йӣ¶йғЁд»¶еңЁи®ҫи®Ўйҳ¶ж®өиҰҒиҖғиҷ‘дҝ®еӨҚеҸҜиғҪжҖ§ пјҢ еңЁжңҚеҪ№йҳ¶ж®өиҰҒиҖғиҷ‘дҪҝз”ЁеҜҝе‘Ҫзӯүзҡ„дҝЎжҒҜеҸҚйҰҲ пјҢ еңЁжҠҘеәҹйҳ¶ж®өиҰҒиҖғиҷ‘йқһз ҙеқҸжҖ§еҲҶи§ЈзӯүжҠҘеәҹж–№ејҸ гҖӮ еҗҢж—¶ пјҢ йҖҡиҝҮеҠ ејәеҜ№дә§е“ҒеӨұж•ҲеҲҶжһҗеҸҠеү©дҪҷеҜҝе‘ҪеҸҳеҢ–规еҫӢзҡ„жҺўзҙў пјҢ еҸҜд»Ҙе®һзҺ°йӣ¶йғЁд»¶еӨұж•ҲйғЁдҪҚй«ҳжҖ§иғҪиЎЁйқўж¶ӮеұӮзҡ„и®ҫи®ЎдёҺеҲ¶еӨҮд»ҘеҸҠи–„ејұйғЁдҪҚзҡ„еҠ е·Ҙе®Ңе–„е’ҢиҙЁйҮҸжҺ§еҲ¶ гҖӮ

е…Ёз”ҹе‘Ҫе‘Ёжңҹзҡ„еҲ¶йҖ жЁЎејҸе°Ҷд»ҺжәҗеӨҙдёҠжңүж•ҲжІ»зҗҶеҲ¶йҖ дёҡжұЎжҹ“ пјҢ ејҘиЎҘи®ҫеӨҮиҝҗиЎҢеҒңйЎҝеёҰжқҘзҡ„жҚҹеӨұ пјҢ йў иҰҶдј з»ҹзҡ„еҲ¶йҖ жЁЎејҸ гҖӮ иҖҢжҝҖе…үдҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҠҖжңҜдҪңдёәе…¶дёӯзҡ„е…ій”®дёҖзҺҜ пјҢ ж·ұеҲ»ж”№еҸҳзқҖеҲ¶йҖ дёҡиЈ…еӨҮзҡ„и®ҫи®ЎжҖқи·Ҝе’ҢиҝҗиЎҢж–№ејҸ гҖӮ

дёүгҖҒжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸ‘еұ•зҺ°зҠ¶

пјҲдёҖпјүжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеңЁдёҚеҗҢе·ҘдёҡйўҶеҹҹйӣ¶йғЁд»¶дҝ®еӨҚдёӯе®һзҺ°еә”з”Ё

йҡҸзқҖеӨ§еҠҹзҺҮжҝҖе…үеҷЁеҸҠе…¶й…ҚеҘ—и®ҫеӨҮзҡ„дёҚж–ӯеҸ‘еұ• пјҢ и¶ҠжқҘи¶ҠеӨҡзҡ„еӣҪ家еҠ ејәеҜ№жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеңЁжңәжў°йӣ¶д»¶еҲ¶йҖ е’Ңдҝ®еӨҚйўҶеҹҹзҡ„зҗҶи®әдёҺжҠҖжңҜз ”з©¶ гҖӮ еҰӮеӣҫ 2 жүҖзӨә пјҢ зӣ®еүҚжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе·ІеңЁиҲӘз©әгҖҒиҲӘеӨ©гҖҒеӣҪйҳІе·ҘдёҡгҖҒзҹҝеұұжңәжў°гҖҒиғҪжәҗеҠЁеҠӣгҖҒеҶ¶йҮ‘иЈ…еӨҮзӯүе·ҘдёҡйўҶеҹҹе®һйҷ…еә”з”Ё гҖӮ еӣҪеӨ–жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„еә”з”Ёдё»иҰҒйӣҶдёӯдәҺеӣҪйҳІе·ҘдёҡеҸҠиҲӘз©әгҖҒиҲӘеӨ©йўҶеҹҹ пјҢ еҰӮеә”з”ЁжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдҝ®еӨҚиҲӘз©әеҸ‘еҠЁжңәеӨұж•Ҳйӣ¶йғЁд»¶ гҖӮ

жң¬ж–ҮжҸ’еӣҫ

еӣҫ 2 йқўеҗ‘дёҚеҗҢе·ҘдёҡйўҶеҹҹзҡ„жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜ

жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеңЁеҶӣз”ЁйўҶеҹҹдё»иҰҒз”ЁдәҺжһ„е»әеҶӣз”ЁиҲӘз©әеҸ‘еҠЁжңәе…ій”®йӣ¶йғЁд»¶еҶҚеҲ¶йҖ ж ёеҝғжҠҖжңҜдҪ“зі»пјӣеңЁж°‘з”Ёе·ҘдёҡйўҶеҹҹ пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе·ІеңЁзҹҝеұұжңәжў°гҖҒиғҪжәҗеҠЁеҠӣгҖҒеҶ¶йҮ‘иЈ…еӨҮзӯүйўҶеҹҹзҡ„з…Өзҹҝж¶ІеҺӢж”Ҝжһ¶гҖҒжұҪиҪ®жңәиҪ¬еӯҗеҸҠеҸ¶зүҮгҖҒеҶ¶йҮ‘иҫҠйҒ“гҖҒиҠҜжЈ’гҖҒиҪ§жңәзүҢеқҠзӯүеӨ§еһӢиЈ…еӨҮеҸҠе…ій”®йӣ¶йғЁд»¶зҡ„дҝ®еӨҚдёӯе®һзҺ°еә”з”Ё пјҢ е…¶дёӯ пјҢ з…Өзҹҝж¶ІеҺӢж”Ҝжһ¶зҡ„жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе·Іе®һзҺ°дәҶжү№йҮҸеҢ–еә”з”Ё гҖӮ

пјҲдәҢпјүиғҪеңәиҫ…еҠ©жҝҖе…үеҶҚеҲ¶йҖ жҲҗдёәй«ҳиҙЁйҮҸеҶҚеҲ¶йҖ зҡ„йҮҚиҰҒжүӢж®ө

йқўеҗ‘й«ҳз«ҜиЈ…еӨҮе…ій”®йӣ¶йғЁд»¶зҡ„й«ҳиҙЁйҮҸдҝ®еӨҚгҖҒзҺ°еңәдҝ®еӨҚйңҖжұӮ пјҢ еҚ•дёҖиғҪжқҹзҡ„жҝҖе…үйҮ‘еұһжҲҗеҪўжҠҖжңҜеӯҳеңЁжҳ“дә§з”ҹж°”еӯ”гҖҒж®ӢдҪҷеә”еҠӣгҖҒеҫ®иЈӮзә№зӯүзјәйҷ· пјҢ д»ҺиҖҢеҪұе“ҚеҲ°дҝ®еӨҚ件зҡ„жҖ§иғҪе’ҢзЁіе®ҡжҖ§ гҖӮ еӣ иҖҢ пјҢ д»…д»…йҖҡиҝҮж”№еҸҳжҝҖе…үе·Ҙиүәе·Ійҡҫд»Ҙж»Ўи¶ій«ҳз«ҜиЈ…еӨҮеҜ№зІҫзЎ®жҖ§гҖҒеӨҚжқӮжҖ§е’Ңй«ҳжҖ§иғҪзӯүзҡ„еҶҚеҲ¶йҖ йңҖжұӮ гҖӮ

жҚ®жӯӨ пјҢ еӣҪеҶ…еӨ–еӯҰиҖ…жҸҗеҮәйҮҮз”Ёз”өзЈҒеңә [15,16]гҖҒж„ҹеә”зғӯеңә [17]гҖҒи¶…еЈ°жҢҜеҠЁ [18~20] зӯүеӨ–еҠ иғҪеңәиҖҰеҗҲдҪңз”ЁдәҺжҝҖе…үеҶҚеҲ¶йҖ иҝҮзЁӢпјҲи§Ғеӣҫ 3пјү гҖӮ е…·дҪ“жқҘзңӢ пјҢ йқўеҗ‘зӘ„ж·ұзјәйҷ·дҝ®еӨҚй—®йўҳд»ҘеҸҠдёҘж јж— ж°”еӯ”иҰҒжұӮ пјҢ еј•е…Ҙз”өзЈҒеңәи°ғиҠӮзҶ”жұ жөҒеҠЁгҖҒжҠ‘еҲ¶ж°”еӯ”пјӣйқўеҗ‘еҜ№еҫ®и§Ӯз»„з»ҮжңүдёҘж јиҰҒжұӮзҡ„йғЁд»¶ пјҢ еј•е…Ҙи¶…еЈ°иғҪеңәеҜ№з»„з»ҮеҪўиІҢиҝӣиЎҢи°ғжҺ§пјӣйқўеҗ‘жҳ“ејҖиЈӮжқҗж–ҷжҲ–йғЁдҪҚ пјҢ еј•е…ҘзғӯеңәйҷҚдҪҺжё©еәҰжўҜеәҰ пјҢ йҷҚдҪҺж®ӢдҪҷеә”еҠӣйЈҺйҷ© гҖӮ еҪ“еүҚ пјҢ иғҪеңәиҫ…еҠ©жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе·ІжҲҗдёәз ”з©¶зғӯзӮ№ пјҢ дҪҶзӣёе…іжҠҖжңҜд»ҚеӨ„дәҺе®һйӘҢе®Өз ”еҸ‘еҸҠеҺҹеһӢж ·жңәз ”еҸ‘йҳ¶ж®ө гҖӮ йқўеҗ‘е·Ҙдёҡеә”з”ЁйңҖжұӮ пјҢ дәҹйңҖеңЁеӨҚеҗҲеҲ¶йҖ е·Ҙиүәе®ҡеһӢгҖҒиғҪеңәеӨҚеҗҲйӣҶжҲҗи®ҫеӨҮзӯүж–№йқўз»§з»ӯејҖеұ•з ”еҸ‘ пјҢ д»Ҙж»Ўи¶іжңӘжқҘй«ҳз«ҜиЈ…еӨҮеҜ№й«ҳиҙЁйҮҸгҖҒй«ҳж•ҲзҺҮзҡ„дҝ®еӨҚйңҖжұӮ гҖӮ

жң¬ж–ҮжҸ’еӣҫ

еӣҫ 3 еӨ–еҠ иғҪеңәеңЁжҝҖе…үеҶҚеҲ¶йҖ дёӯзҡ„дҪңз”ЁжңәеҲ¶

пјҲдёүпјүзҺ°еңәеҶҚеҲ¶йҖ жҳҜжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„йҮҚиҰҒеҸ‘еұ•ж–№еҗ‘

йқўеҜ№е°әеҜёеәһеӨ§гҖҒйҡҫд»Ҙиҝҗиҫ“зҡ„еӨ§еһӢи®ҫеӨҮжҲ–еӨ§еһӢйӣ¶йғЁд»¶зҡ„дҝ®еӨҚйңҖжұӮ пјҢ еә”з”ЁжҝҖе…үзҺ°еңәеҶҚеҲ¶йҖ жҠҖжңҜзҡ„зӘҒеҮәдјҳеҠҝеҸҜеҝ«йҖҹе®һзҺ°жҚҹдјӨи®ҫеӨҮзҡ„жҒўеӨҚиҝҗиЎҢ гҖӮ дёәдҫҝдәҺиҝӣиЎҢзҺ°еңәеҶҚеҲ¶йҖ пјҢ жҝҖе…үи®ҫеӨҮйңҖе°ҸеһӢеҢ–гҖҒйӣҶжҲҗеҢ–дё”ж–№дҫҝиҝҗиҫ“ пјҢ д»ҘйҖӮеә”еӨҚжқӮзҡ„зҺ°еңәзҺҜеўғе’ҢдҝқжҢҒиҫғй«ҳзҡ„зЁіе®ҡжҖ§ гҖӮ

йҮҮз”ЁжҝҖе…үзҶ”иҰҶеҶҚеҲ¶йҖ жҠҖжңҜеҜ№еӨ§еһӢиЈ…еӨҮжҲ–йӣ¶йғЁд»¶иҝӣиЎҢдҝ®еӨҚж—¶ пјҢ е°Өе…¶жҳҜйқһж°ҙе№іеҹәйқўжҚҹдјӨзҡ„жҝҖе…үдҝ®еӨҚ пјҢ зҶ”жұ еңЁйҮҚеҠӣдҪңз”ЁдёӢеҪўзҠ¶жҳ“еҸ‘з”ҹеҸҳеҢ– пјҢ иҝҷеҜ№еӨҡи§’еәҰжҝҖе…үеҶҚеҲ¶йҖ е·ҘиүәжҸҗеҮәдәҶжӣҙй«ҳзҡ„иҰҒжұӮ гҖӮ дёәжӯӨ пјҢ зҹідё–е®Ҹз ”з©¶еӣўйҳҹйҮҮз”Ёе…үеҶ…йҖҒзІүжҝҖе…үзҶ”иҰҶжҠҖжңҜ пјҢ еңЁдёҚеҗҢеҖҫи§’еҹәйқўдёӢжҺ§еҲ¶жҝҖе…үзҶ”иҰҶеӨҙдёҺеҹәйқўе§Ӣз»ҲеһӮзӣҙ пјҢ е®һзҺ°дәҶе…Ёи§’еәҰжҝҖе…үзҶ”иҰҶ [21] гҖӮ е§ҡе»әеҚҺз ”з©¶еӣўйҳҹз ”з©¶дәҶе·ҘдҪңж°”жөҒеҸҠзҶ”иҰҶи§’еәҰеҜ№жҝҖе…үдҝ®еӨҚиҪ¬еӯҗиҪҙиҙЁйҮҸзҡ„еҪұе“Қжғ…еҶө пјҢ е®һзҺ°дәҶдёҚеҗҢеҖҫи§’жқЎд»¶дёӢзҡ„жҝҖе…үдҝ®еӨҚ [22] гҖӮ

еӣӣгҖҒжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸ‘еұ•йқўдёҙзҡ„жҢ‘жҲҳ

д»ҘжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдёәд»ЈиЎЁзҡ„иЈ…еӨҮдҝ®еӨҚдёҺеҶҚеҲ¶йҖ дә§дёҡжҳҜиЈ…еӨҮеҲ¶йҖ дёҡзҡ„иЎҚз”ҹдә§дёҡ гҖӮ жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜиҷҪе·ІеңЁзҹҝеұұжңәжў°гҖҒиғҪжәҗеҠЁеҠӣгҖҒеҶ¶йҮ‘иЈ…еӨҮзӯүйўҶеҹҹзҺҮе…Ҳеҫ—еҲ°дәҶеә”з”Ё пјҢ дҪҶйҡҸзқҖй«ҳз«ҜиЈ…еӨҮдә§дёҡзҡ„еҸ‘еұ•еҜ№жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе’Ңдә§дёҡжҸҗеҮәдәҶжӣҙеӨҡж–°зҡ„иҰҒжұӮ пјҢ еҰӮд»ҘиҲӘз©әеҸ‘еҠЁжңәдёҺзҮғж°”иҪ®жңәдёәд»ЈиЎЁзҡ„й«ҳз«ҜиЈ…еӨҮжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜ гҖӮ зӣ®еүҚ пјҢ жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡдёҺеҲ¶йҖ дёҡзҡ„дә§дёҡ规模дёҚеҢ№й…Қ пјҢ дә§дёҡеҸ‘еұ•еӯҳеңЁвҖңе°ҸгҖҒж•ЈгҖҒејұвҖқгҖҒеә”з”ЁйўҶеҹҹе°‘зӯүй—®йўҳ пјҢ зјә少规模еӨ§гҖҒжҠҖжңҜе®һеҠӣејәзҡ„еӣҪйҷ…йҫҷеӨҙдјҒдёҡ гҖӮ жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„еә”з”Ёе’ҢеҸ‘еұ•йқўдёҙеҰӮдёӢжҢ‘жҲҳ гҖӮ

пјҲдёҖпјүжҝҖе…үеҶҚеҲ¶йҖ дё“з”Ёжқҗж–ҷеҸ‘еұ•иҗҪеҗҺ

жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ дё“з”Ёжқҗж–ҷвҖңеҚЎи„–еӯҗвҖқй—®йўҳзӘҒеҮә пјҢ е…·дҪ“иЎЁзҺ°дёәжҝҖе…үеҶҚеҲ¶йҖ зІүжқҗдёҺдёқжқҗзӯүдё“з”Ёж–°жқҗж–ҷж–№йқўеҸ‘еұ•иҫғдёәж»һеҗҺ пјҢ дё“жңүжқҗж–ҷйҖүжӢ©еұҖйҷҗжҖ§иҫғеӨ§ пјҢ йқўдёҙе“Ғз§Қе°‘гҖҒдҫӣеә”е•Ҷе°‘гҖҒй«ҳжҖ§иғҪдҝ®еӨҚжқҗж–ҷзјәд№Ҹзӯүй—®йўҳ пјҢ дё”дё“жңүжқҗж–ҷзҡ„еҸҜйқ жҖ§гҖҒзЁіе®ҡжҖ§жҷ®йҒҚдёҚй«ҳ并зјәд№ҸйӘҢиҜҒ гҖӮ зӣ®еүҚеӣҪеӨ–дјҒдёҡйқўеҗ‘жҝҖе…үеўһжқҗеҲ¶йҖ жҠҖжңҜе·ІејҖеҸ‘еҮәзі»еҲ—дё“з”Ёжқҗж–ҷ пјҢ еҰӮеҫ·еӣҪж–ҜжЈұжӣјжҝҖе…үе…¬еҸёпјҲSLM Solutionsпјүе·ІејҖеҸ‘еҮәй“қеҹәгҖҒй•ҚеҹәгҖҒй’ӣеҹәгҖҒй’ҙеҹәгҖҒй“ҒеҹәгҖҒй“ңеҹәзӯүзі»еҲ—жҝҖе…үеўһжқҗеҲ¶йҖ жқҗж–ҷ пјҢ 并дёҺиҮӘдә§иЈ…еӨҮй…ҚеҘ—е»әз«ӢдәҶзЁіе®ҡзҡ„е·ҘиүәдҪ“зі» гҖӮ еӣҪеӨ–зҡ„и®ҫеӨҮеҺӮе•ҶеңЁеҮәеҸЈж—¶йҖҡеёёйҮҮз”ЁвҖңиЈ…еӨҮ + зІүжң«вҖқзҡ„жҚҶз»‘й”Җе”®ж”ҝзӯ– пјҢ дҪҝеҫ—жҲ‘еӣҪеңЁиҝӣеҸЈдё“з”Ёжқҗж–ҷж—¶д»·ж јжҳӮиҙө пјҢ жҸҗй«ҳдәҶдә§е“ҒжҲҗжң¬ пјҢ йҷҚдҪҺдәҶеңЁжҝҖе…үеўһжқҗеҶҚеҲ¶йҖ йўҶеҹҹзҡ„з«һдәүеҠӣ гҖӮ

пјҲдәҢпјүж ёеҝғиЈ…еӨҮеҸҠйғЁд»¶дҫқиө–иҝӣеҸЈ

жҲ‘еӣҪеңЁжҝҖе…үеҶҚеҲ¶йҖ йўҶеҹҹе·Іе…·еӨҮдёҖе®ҡзҡ„иЈ…еӨҮз ”еҸ‘иғҪеҠӣ пјҢ дҪҶд»Қд»Ҙйқўеҗ‘е·Ҙдёҡеә”з”Ёзҡ„и®ҫеӨҮйӣҶжҲҗејҖеҸ‘дёәдё» пјҢ е…¶ж ёеҝғеҷЁд»¶ пјҢ еҰӮй«ҳе…үжқҹиҙЁйҮҸжҝҖе…үеҷЁеҸҠе…үжқҹж•ҙеҪўзі»з»ҹгҖҒй«ҳе“ҒиҙЁз”өеӯҗжһӘеҸҠй«ҳйҖҹжү«жҸҸзі»з»ҹгҖҒеӨ§еҠҹзҺҮжҝҖе…үжү«жҸҸжҢҜй•ңгҖҒеҠЁжҖҒиҒҡз„Ұй•ңгҖҒйҳөеҲ—ејҸй«ҳзІҫеәҰе–·еҳҙ / е–·еӨҙзӯүзІҫеҜҶе…ғеҷЁд»¶д»Қ然дёҘйҮҚдҫқиө–иҝӣеҸЈ пјҢ еӣҪдә§жҝҖе…үеҲ¶йҖ иЈ…еӨҮеңЁе·ҘиүәзЁіе®ҡжҖ§гҖҒзҺҜеўғжё©еәҰжҺ§еҲ¶зӯүж–№йқўдёҺиҝӣеҸЈе“ҒзүҢд»ҚжңүиҫғеӨ§е·®и·қ гҖӮ жҲ‘еӣҪзӣ®еүҚе·ІжңүеӨ§ж—ҸжҝҖе…үжҷәиғҪиЈ…еӨҮйӣҶеӣўгҖҒеҚҺе·ҘжҝҖе…үе·ҘзЁӢжңүйҷҗиҙЈд»»е…¬еҸёзӯүдёҖжү№е…·жңүеӣҪйҷ…еҪұе“ҚеҠӣзҡ„и®ҫеӨҮеҺӮ家 пјҢ дҪҶй«ҳз«ҜжҝҖе…үиЈ…еӨҮеёӮеңәд»Қд»ҘеӣҪеӨ–е…ҲиҝӣдјҒдёҡдёәдё»еҜј пјҢ еҰӮйҖҡеҝ«йӣҶеӣўпјҲTrumpfпјүгҖҒйҳҝеё•еҘҮе…¬еҸёпјҲIPGпјүгҖҒзҫҺеӣҪзӣёе№ІжҝҖе…үе…¬еҸёпјҲCoherentпјүгҖҒеҲ©жіҪиҺұжҒ©жҝҖе…үе…¬еҸёпјҲLaserlineпјүзӯү гҖӮ

пјҲдёүпјүдјҒдёҡеҜ№жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„зҗҶи§Је’Ңи®ӨиҜҶдёҚи¶і

жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜдёәй«ҳз«ҜиЈ…еӨҮдҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҸҗдҫӣдәҶж–°зҡ„и§ЈеҶіж–№жЎҲ пјҢ дҪҶиҜҘжҠҖжңҜе°ҡжңӘиў«иЈ…еӨҮиЎҢдёҡе№ҝжіӣжҺҘеҸ—е’Ңи®ӨеҸҜ гҖӮ е…·дҪ“еҺҹеӣ жңүпјҡдёҖж–№йқў пјҢ йғЁеҲҶдј з»ҹиЈ…еӨҮдјҒдёҡеҜ№дәҺж–°жҠҖжңҜзҡ„ж•Ҹж„ҹеәҰиҫғдҪҺ пјҢ йңҖиҰҒеҠ ејәжҺЁе№ҝжҸҗй«ҳи®ӨиҜҶпјӣеҸҰдёҖж–№йқў пјҢ еңЁжҹҗдёҖиЈ…еӨҮйўҶеҹҹеј•е…ҘжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜж—¶ пјҢ йңҖз»ҸиҝҮдёҘи°Ёзҡ„科еӯҰеҲҶжһҗдёҺе®ҢеӨҮзҡ„е·ҘиүәйӘҢиҜҒ пјҢ зӣІзӣ®еј•е…Ҙж–°жҠҖжңҜе°ҶеёҰжқҘиЈ…еӨҮиҝҗиЎҢйЈҺйҷ© гҖӮ еҸҰеӨ– пјҢ еңЁдә§е“Ғе…Ёз”ҹе‘Ҫе‘Ёжңҹз®ЎзҗҶдёӯ пјҢ дә§е“Ғе’Ңжқҗж–ҷи®ҫи®ЎйңҖиҖғиҷ‘йӣ¶йғЁд»¶зҡ„з»ҙжҠӨдҝқе…»дёҺеҶҚеҲ¶йҖ пјҢ иҖҢдј з»ҹиЈ…еӨҮйғЁд»¶еңЁи®ҫ计时并жңӘиҖғиҷ‘йҮҮз”ЁжҝҖе…үеҶҚеҲ¶йҖ иҝӣиЎҢйғЁд»¶з»ҙдҝ® пјҢ еӣ жӯӨ пјҢ йғЁеҲҶиЈ…еӨҮйғЁд»¶еҸ—з»“жһ„еҪўејҸжҲ–жқҗж–ҷйҖүеһӢж–№йқўзҡ„йҷҗеҲ¶йҡҫд»Ҙеә”з”ЁжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜ гҖӮ

пјҲеӣӣпјүиЎҢдёҡж ҮеҮҶеҸҠдҪ“зі»дёҚеҒҘе…Ё

еңЁжҝҖе…үдҝ®еӨҚдёҺеҶҚеҲ¶йҖ йўҶеҹҹ пјҢ жҲ‘еӣҪе·ІжңүгҖҠжҝҖе…үдҝ®еӨҚжҠҖжңҜ жңҜиҜӯе’Ңе®ҡд№үгҖӢ [23]гҖҒгҖҠжҝҖе…үдҝ®еӨҚйҖҡз”ЁжҠҖжңҜ规иҢғгҖӢ [24] зӯүеӣҪ家ж ҮеҮҶд»ҘеҸҠйғЁеҲҶжңәжў°иЎҢдёҡж ҮеҮҶе’ҢдјҒдёҡж ҮеҮҶ пјҢ дҪҶе°ҡжңӘе»әз«Ӣе®Ңж•ҙзҡ„жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜж ҮеҮҶдҪ“зі» пјҢ иҝҷеҲ¶зәҰдәҶзӣёе…іжҠҖжңҜжҲҗжһңзҡ„зҙҜз§ҜгҖҒеӣәеҢ–гҖҒжҺЁе№ҝе’Ңеә”з”Ё гҖӮ з”ұдәҺж¬ зјәз»ҹдёҖзҡ„иЎҢдёҡж ҮеҮҶдҪ“зі» пјҢ йғЁеҲҶдјҒдёҡеңЁжҝҖе…үдҝ®еӨҚиҝҮзЁӢдёӯеҜ№жқҗж–ҷйҖүеһӢе’Ңе·Ҙиүәзҡ„科еӯҰиҖғиҷ‘дёҚи¶і пјҢ еҜјиҮҙдҝ®еӨҚ件еӨұж•Ҳ пјҢ йҖ жҲҗиҙўдә§жҚҹеӨұз”ҡиҮіжҳҜе®үе…ЁдәӢж•… пјҢ иҝӣиҖҢз»ҷжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„иЎҢдёҡжҺЁе№ҝеёҰжқҘдәҶиҙҹйқўеҪұе“Қ гҖӮ

дә”гҖҒжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„еҸ‘еұ•зӣ®ж Ү

иҝ‘е№ҙжқҘйҡҸзқҖжҝҖе…үдҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҠҖжңҜзҡ„дёҚж–ӯеҸ‘еұ• пјҢ жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡе·ІеҲқ具规模 гҖӮ з»Ҹдј°з®— пјҢ 2019 е№ҙжҲ‘еӣҪжҝҖе…үдҝ®еӨҚдёҺеҶҚеҲ¶йҖ дә§дёҡ规模зәҰиҫҫеҲ°20 дәҝе…ғ пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеңЁе·Ҙдёҡдҝ®еӨҚйўҶеҹҹе·Із»Ҹеұ•зҺ°еҮәе·ЁеӨ§зҡ„еә”з”ЁжҪңеҠӣ гҖӮ жңӘжқҘйҡҸзқҖдҝ®еӨҚиҙЁйҮҸгҖҒж•ҲзҺҮгҖҒжҷәиғҪеҢ–зӯүж–№йқўзҡ„иҝӣдёҖжӯҘжҸҗеҚҮ пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе°ҶиҝӣдёҖжӯҘеҫ—еҲ°жҺЁе№ҝе’Ңеә”з”Ё пјҢ еҜ№иЈ…еӨҮи®ҫи®ЎзҗҶеҝөгҖҒдә§дёҡз»“жһ„гҖҒеҲ¶йҖ жңҚеҠЎдә§з”ҹж·ұиҝңеҪұе“Қ гҖӮ иҖғиҷ‘еҲ°жҠҖжңҜгҖҒдә§дёҡгҖҒзҗҶеҝөзҡ„йқ©ж–° пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜд»ҠеҗҺеҲҶйҳ¶ж®өзҡ„еҸ‘еұ•зӣ®ж ҮеҰӮдёӢ гҖӮ

пјҲдёҖпјүйқўеҗ‘ 2025 е№ҙзҡ„еҸ‘еұ•зӣ®ж Ү

еҜ№жҺҘгҖҠдёӯеӣҪеҲ¶йҖ 2025гҖӢжҸҗеҮәзҡ„еҶҚеҲ¶йҖ еҸ‘еұ•жҲҳз•Ҙ пјҢ й’ҲеҜ№й«ҳз«ҜиЈ…еӨҮе…ій”®йӣ¶йғЁд»¶еҜ№жҸҗй«ҳдҝ®еӨҚиҙЁйҮҸе’Ңж•ҲзҺҮзҡ„иҝ«еҲҮйңҖжұӮ пјҢ и§ЈеҶізӣ®еүҚжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡвҖңе°ҸгҖҒж•ЈгҖҒејұвҖқзҡ„зҺ°зҠ¶ пјҢ еҲ° 2025 е№ҙ пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе’Ңдә§дёҡзҡ„еҸ‘еұ•зӣ®ж Үдёәпјҡе…ЁйқўжҸҗй«ҳжҝҖе…үеҶҚеҲ¶йҖ иЈ…еӨҮгҖҒжқҗж–ҷгҖҒе·Ҙиүәж°ҙе№і пјҢ дёҚж–ӯж»Ўи¶ідёҚеҗҢе·ҘдёҡйўҶеҹҹе…ій”®йӣ¶йғЁд»¶еҜ№й«ҳиҙЁйҮҸеҶҚеҲ¶йҖ гҖҒзҺ°еңәеҶҚеҲ¶йҖ гҖҒеңЁеҪ№еҶҚеҲ¶йҖ жҠҖжңҜзҡ„йңҖжұӮпјӣжҸҗй«ҳжҝҖе…үеҶҚеҲ¶йҖ еҸҠе…¶еүҚеҗҺеӨ„зҗҶе·Ҙиүәзҡ„з»јеҗҲж•ҲзҺҮ пјҢ ж»Ўи¶ій«ҳж•ҲеҶҚеҲ¶йҖ зҡ„йңҖжұӮпјӣеҜ№жҺҘвҖңдёӨжңәвҖқеӣҪдә§еҢ–жҲҳз•Ҙ пјҢ и§ЈеҶівҖңдёӨжңәвҖқзғӯз«ҜйғЁд»¶зӯүж ёеҝғйғЁд»¶дҝ®еӨҚйңҖжұӮпјӣд»Ҙ规模еҢ–дёәеҸ‘еұ•зӣ®ж Ү пјҢ еңЁжҠҖжңҜеҸ‘еұ•е’ҢжҲҗжң¬дёӢйҷҚзҡ„еҹәзЎҖдёҠжү©еӨ§еә”з”ЁйўҶеҹҹгҖҒжү©еӨ§дә§дёҡ规模 гҖӮ йў„и®ЎеҲ° 2025 е№ҙ пјҢ жҲ‘еӣҪж•ҙдҪ“жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡ规模е°ҶиҫҫеҲ° 100 дәҝе…ғ гҖӮ

йқўеҗ‘ 2025 е№ҙзҡ„йҮҚзӮ№еҸ‘еұ•ж–№еҗ‘дёәпјҡеңЁжҠҖжңҜеұӮйқўйҮҚзӮ№еҸ‘еұ•жҝҖе…үеӨҚеҗҲеҶҚеҲ¶йҖ еҸҠе…¶е…ій”®иЈ…еӨҮгҖҒй«ҳйҖҹ / и¶…й«ҳйҖҹ / е®ҪеёҰжҝҖе…үеҶҚеҲ¶йҖ иЈ…еӨҮдёҺе·ҘиүәгҖҒеӨҚжқӮеҪўзҠ¶зғӯз«ҜйғЁд»¶й«ҳиҙЁйҮҸжҝҖе…үеўһжқҗеҶҚеҲ¶йҖ жҠҖжңҜгҖҒжҝҖе…үеҶҚеҲ¶йҖ иҝҮзЁӢдёӯзҡ„еҗҢжӯҘжЈҖжөӢдёҺжҺ§еҲ¶гҖҒжҒ¶еҠЈзҺ°еңәзҺҜеўғдёӢзҡ„жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜпјӣеҪўжҲҗжҝҖе…үеӨҚеҗҲиЈ…еӨҮеҲ¶йҖ дёҡгҖҒдҝ®еӨҚжңҚеҠЎдёҡгҖҒдҝ®еӨҚдё“з”ЁзІүжқҗеҸҠдёқжқҗдә§дёҡпјӣжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҗ‘еӨҡдёӘйўҶеҹҹеҸҠе…¶йӣ¶йғЁд»¶е»¶дјё пјҢ еҪўжҲҗ规模еҢ–зҡ„зҺ°еңәжҝҖе…үеҶҚеҲ¶йҖ жңҚеҠЎиЎҢдёҡ гҖӮ

пјҲдәҢпјүйқўеҗ‘ 2035 е№ҙзҡ„еҸ‘еұ•зӣ®ж Ү

еҲ¶йҖ дёҡжңҚеҠЎеҢ–е·ІжҲҗдёәеҲ¶йҖ дёҡиҪ¬еһӢеҚҮзә§зҡ„дё»иҰҒж–№еҗ‘ пјҢ иҖҢжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜжҳҜеӣһ收еҶҚеҲ¶йҖ жңҚеҠЎзҡ„йҮҚиҰҒж”Ҝж’‘жҠҖжңҜ гҖӮ дёәдәҶж”Ҝж’‘еҲҶеёғејҸзҡ„жҝҖе…үеҶҚеҲ¶йҖ жңҚеҠЎдҪ“зі» пјҢ еҲ° 2035 е№ҙ пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе’Ңдә§дёҡзҡ„еҸ‘еұ•зӣ®ж ҮдёәпјҡжҷәиғҪеҢ–жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜи¶ӢдәҺжҲҗзҶҹ пјҢ йӣ¶йғЁд»¶жҝҖе…үдҝ®еӨҚе®һзҺ°иҮӘеҠЁдҫҝжҚ·ж“ҚдҪңпјӣжҝҖе…үдҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҠҖжңҜеҪўжҲҗж ҮеҮҶеҢ–дҪ“зі»пјӣйқўеҗ‘дёҚеҗҢе·ҘдёҡйўҶеҹҹеҜ№жҝҖе…үжҷәиғҪдҝ®еӨҚжҠҖжңҜзҡ„йңҖжұӮ пјҢ еҪўжҲҗжҲҗзҶҹзҡ„жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡй“ҫ гҖӮ йў„и®ЎеҲ°2035 е№ҙ пјҢ жҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡ规模иҫҫеҲ° 500 дәҝе…ғ гҖӮ

йқўеҗ‘ 2035 е№ҙзҡ„йҮҚзӮ№еҸ‘еұ•ж–№еҗ‘дёәпјҡеңЁжҠҖжңҜеұӮйқўйҮҚзӮ№еҸ‘еұ•зјәйҷ·иҮӘеҠЁиҜҶеҲ«дёҺдҝ®еӨҚе·ҘиүәжҷәиғҪ规иҢғжҠҖжңҜгҖҒжҝҖе…үжҷәиғҪдҝ®еӨҚдёҺеҶҚеҲ¶йҖ жҠҖжңҜгҖҒжҝҖе…үеҶҚеҲ¶йҖ 件еҜҝе‘ҪзІҫзЎ®йў„жөӢжҠҖжңҜпјӣеҪўжҲҗжҝҖе…үеҶҚеҲ¶йҖ дё“з”ЁиЈ…еӨҮгҖҒжҷәиғҪеҢ–жҺ§еҲ¶зі»з»ҹеҸҠиҪҜ件гҖҒдҝ®еӨҚдё“з”Ёжқҗж–ҷгҖҒеҶҚеҲ¶йҖ жңҚеҠЎеӣӣеӨ§дә§дёҡ гҖӮ

пјҲдёүпјүйқўеҗ‘ 2050 е№ҙзҡ„еҸ‘еұ•зӣ®ж Ү

дәәдёҺиҮӘ然е’Ңи°җеҸ‘еұ•жҳҜдәәзұ»ж–ҮжҳҺеҸ‘еұ•зҡ„еҝ…з”ұд№Ӣи·Ҝ пјҢ йҡҸзқҖеҶҚз”ҹдә§е“Ғе’ҢеҫӘзҺҜз»ҸжөҺзҗҶеҝөзҡ„ж·ұе…Ҙдәәеҝғ пјҢ еҶҚеҲ¶йҖ жҠҖжңҜе°Ҷиө°еҗ‘жҷ®еҸҠеҢ–гҖҒ家用еҢ– гҖӮ еҲ° 2050 е№ҙ пјҢ жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜе’Ңдә§дёҡзҡ„еҸ‘еұ•зӣ®ж Үдёәпјҡе°ҸеһӢеҢ–жҝҖе…үеҝ«йҖҹдҝ®еӨҚиЈ…еӨҮдёҺй…ҚеҘ—е·ҘиүәжҠҖжңҜжҲҗзҶҹпјӣе®һзҺ°жһҒз«ҜжқЎд»¶е’ҢзҺҜеўғдёӢзҡ„жҝҖе…үеҶҚеҲ¶йҖ пјӣд»ҘжҝҖе…үеҶҚеҲ¶йҖ дёәж ёеҝғжҠҖжңҜзҡ„еҲ¶йҖ жңҚеҠЎеңЁй«ҳз«ҜиЈ…еӨҮдёҡжҷ®еҸҠеҢ– гҖӮ

йқўеҗ‘ 2050 е№ҙзҡ„йҮҚзӮ№еҸ‘еұ•ж–№еҗ‘дёәпјҡеңЁжҠҖжңҜеұӮйқўйҮҚзӮ№еҸ‘еұ•з»Ҷе°ҸжҚҹдјӨзҡ„зІҫзЎ®зӣ‘жөӢд»ҘеҸҠеҫ®и§Ӯз»„з»ҮеұӮйқўзҡ„зІҫеҜҶдҝ®еӨҚпјӣж·ұжө·гҖҒеӨӘз©әгҖҒдёӨжһҒзӯүжһҒз«ҜзҺҜеўғдёӢжҝҖе…үеҶҚеҲ¶йҖ пјӣй«ҳз«ҜиЈ…еӨҮй”Җе”®дёҡиҪ¬еһӢдёәй«ҳз«ҜиЈ…еӨҮжңҚеҠЎдёҡ并жҲҗдёәдё»жөҒпјӣжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜж”Ҝж’‘еҶҚз”ҹдә§е“Ғе’ҢеҫӘзҺҜз»ҸжөҺзҡ„жҷ®еҸҠ гҖӮ

е…ӯгҖҒжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸ‘еұ•е»әи®®

пјҲдёҖпјүеҠ ејәжҲҳз•ҘеұӮйқўзҡ„з§ҜжһҒеј•еҜј

е»әи®®еҠ еӨ§еҜ№жҝҖе…үеҶҚеҲ¶йҖ дё“з”Ёжқҗж–ҷгҖҒж ёеҝғиЈ…еӨҮеҸҠйғЁд»¶зӯүйҮҚзӮ№йўҶеҹҹзҡ„иҙўж”ҝж”ҜжҢҒеҠӣеәҰ гҖӮ е……еҲҶеҲ©з”ЁеӣҪ家йҮҚеӨ§дё“йЎ№гҖҒеӣҪ家йҮҚзӮ№з ”еҸ‘и®ЎеҲ’зӯүиө„йҮ‘жё йҒ“ пјҢ йҮҮз”Ёй«ҳж ЎгҖҒз§‘з ”йҷўжүҖгҖҒдјҒдёҡгҖҒз”ЁжҲ·зӣёз»“еҗҲзҡ„ж–№ејҸ пјҢ еңЁдёҚж–ӯжҺЁеҠЁйҖҡз”ЁеһӢи®ҫеӨҮеҸҠе·ҘиүәеҸ‘еұ•зҡ„еҹәзЎҖдёҠ пјҢ йҮҚзӮ№ж”ҜжҢҒйқўеҗ‘е…ёеһӢжҳ“жҚҹ件зҡ„дё“з”ЁжҝҖе…үеҶҚеҲ¶йҖ иЈ…еӨҮгҖҒжқҗж–ҷеҸҠе·Ҙиүәзҡ„з ”еҸ‘ гҖӮ

пјҲдәҢпјүе»әз«ӢжҝҖе…үеўһжқҗеҶҚеҲ¶йҖ жқҗж–ҷеҹәеӣ з»„дҪ“зі»

жҝҖе…үеўһжқҗеҶҚеҲ¶йҖ жҠҖжңҜзҡ„дёҚж–ӯеҸ‘еұ•еҜ№дё“з”Ёжқҗж–ҷжҸҗеҮәдәҶжӣҙй«ҳзҡ„еҸ‘еұ•иҰҒжұӮ гҖӮ з”ұдәҺдё“з”Ёжқҗж–ҷзҡ„йқһе№іиЎЎдәҡзЁіжҖҒзү№жҖ§ пјҢ дёҺдј з»ҹжқҗж–ҷзӣёжҜ” пјҢ дё“з”Ёжқҗж–ҷзҡ„и®ҫи®ЎдёҺз ”еҸ‘йҡҫеәҰжӣҙеӨ§гҖҒе‘Ёжңҹжӣҙй•ҝгҖҒиҝҮзЁӢд№ҹжӣҙеӨҚжқӮ пјҢ дј з»ҹзҡ„ж–№жі•е·Ійҡҫд»Ҙж»Ўи¶ізҺ°еңЁзҡ„еҸ‘еұ•йңҖиҰҒ гҖӮ еӣ жӯӨ пјҢ е»әи®®е°Ҫеҝ«е»әз«Ӣе…·жңүиҮӘиә«зү№зӮ№зҡ„жҝҖе…үеўһжқҗеҶҚеҲ¶йҖ жқҗж–ҷеҹәеӣ з»„дҪ“зі» пјҢ жҸҗй«ҳдё“з”Ёжқҗж–ҷзҡ„йқһе№іиЎЎдәҡзЁіжҖҒзү№жҖ§ пјҢ 并е»әз«Ӣе…·жңүиҮӘиә«еҹәеӣ з»„й«ҳйҖҡйҮҸзҡ„и®Ўз®—дҫқжҚ®еҸҠзҗҶи®ә гҖӮ

пјҲдёүпјүеҠ еҝ«е»әз«Ӣе®Ңе–„ж ҮеҮҶеҢ–дҪ“зі»е’Ңй«ҳеұӮж¬Ўеә”з”ЁеһӢдәәжүҚеҹ№е…»дҪ“зі»

е»әи®®жҸҗй«ҳеҜ№жҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜеҸҠдә§е“Ғзҡ„з ”еҸ‘гҖҒжЈҖйӘҢдёҺи®ӨиҜҒзҡ„иғҪеҠӣ пјҢ еҠӘеҠӣдҝғиҝӣж ҮеҮҶеҢ–дёҺдә§дёҡзҙ§еҜҶз»“еҗҲ пјҢ е»әз«Ӣе®Ңе–„зҡ„жҝҖе…үеҶҚеҲ¶йҖ дә§дёҡеҸ‘еұ•ж ҮеҮҶдҪ“зі» гҖӮ еҠ ејәеӣҪйҷ…еҗҲдҪң пјҢ з§ҜжһҒеҜ№жҺҘеӣҪйҷ…ж ҮеҮҶеҢ–з»„з»Ү пјҢ ејҖеұ•зӣёе…іж ҮеҮҶзҡ„е»әз«ӢгҖҒиҪ¬еҢ–еҸҠе®Ңе–„е·ҘдҪң гҖӮ еҗҢж—¶ пјҢ иҒҡз„ҰжҲ‘еӣҪеңЁжҝҖе…үеҶҚеҲ¶йҖ йўҶеҹҹдё“й—ЁдәәжүҚе’ҢиЎҢдёҡ规иҢғж¬ зјәзҡ„жғ…еҶө пјҢ дҫқжүҳеӣҪ家зҺ°жңүдәәжүҚеҹ№е…»дёҺеј•иҝӣж”ҝзӯ– пјҢ дёҚж–ӯе®Ңе–„й«ҳеұӮж¬Ўеә”з”ЁеһӢдәәжүҚзҡ„еҹ№е…»дҪ“зі»е»әи®ҫ гҖӮ

пјҲеӣӣпјүеҠ еӨ§еә”з”ЁжҺЁе№ҝеҠӣеәҰ пјҢ еј•еҜјиЎҢдёҡж•ҙеҗҲ

е»әи®®е°Ҷж”ҝеәңж”ҜжҢҒдёҺеҗ„з§ҚиЎҢдёҡиө„жәҗзӣёз»“еҗҲ пјҢ еҠ ејәжҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡеҗ„еҲҶйўҶеҹҹзҡ„иҒ”зі» пјҢ жӢ“е®Ҫдә§дёҡдёҺж”ҝеәңгҖҒдә§дёҡй“ҫдёҠдёӢжёёгҖҒдә§дёҡд№Ӣй—ҙд»ҘеҸҠз”ҹдә§дјҒдёҡе’Ңз”ЁжҲ·д№Ӣй—ҙзҡ„еҜ№жҺҘйҖҡйҒ“ пјҢ еҠ еҝ«жҠҖжңҜзҡ„жҺЁе№ҝеә”з”Ё гҖӮ зқҖйҮҚејҖеұ•еҲҶеұӮзә§гҖҒеҲҶйўҶеҹҹзҡ„иҜ•зӮ№зӨәиҢғдё“йЎ№иЎҢеҠЁ пјҢ зӮ№йқўз»“еҗҲ пјҢ еҚҸеҗҢжҺЁиҝӣ пјҢ з§ҜжһҒеј•еҜје’ҢдҝғиҝӣзӨҫдјҡеҠӣйҮҸеҸҠең°ж–№ж”ҝеәңзҡ„жҠ•е…Ҙ пјҢ е…ұеҗҢжҺЁиҝӣжҝҖе…үеҶҚеҲ¶йҖ жҠҖжңҜзҡ„ж·ұеәҰеә”з”Ё пјҢ дҝғиҝӣжҲ‘еӣҪжҝҖе…үеҶҚеҲ¶йҖ дә§дёҡзҡ„жҢҒз»ӯеҝ«йҖҹеҸ‘еұ• гҖӮ

пјҲдә”пјүеҠ ејәвҖңдә§еӯҰз ”з”ЁвҖқеҚҸеҗҢеҲӣж–° пјҢ еҠ еҝ«е…ій”®е…ұжҖ§жҠҖжңҜеҲӣж–°еҸ‘еұ•

е»әи®®еңЁжҝҖе…үеҶҚеҲ¶йҖ гҖҒе…Ёз”ҹе‘Ҫе‘ЁжңҹеҲ¶йҖ зӯүйўҶеҹҹе»әз«ӢеӣҪ家зә§з ”еҸ‘е№іеҸ° пјҢ з”ұй«ҳж ЎгҖҒз§‘з ”йҷўжүҖе’ҢйӘЁе№ІдјҒдёҡзүөеӨҙ пјҢ жү“йҖҡдә§дёҡй“ҫзҡ„дёҠдёӢжёё пјҢ еҪўжҲҗе®Ңж•ҙзҡ„жқҗж–ҷгҖҒиЈ…еӨҮгҖҒе·ҘиүәгҖҒжЈҖжөӢгҖҒеә”з”ЁдҪ“зі» пјҢ еҠ еҝ«еҜ№е…ій”®е…ұжҖ§жҠҖжңҜзҡ„ж”»е…іе’ҢеҲӣж–°еҸ‘еұ• гҖӮ йқўеҗ‘дёҚеҗҢиЎҢдёҡйўҶеҹҹ пјҢ и®ҫз«Ӣеҗ„е…·зү№иүІзҡ„еҶҚеҲ¶йҖ дә§дёҡиҒ”зӣҹгҖҒеҶҚеҲ¶йҖ дә§е“ҒиҜ„дј°дёҺжЈҖжөӢдёӯеҝғд»ҘеҸҠеҚҸеҗҢеҲӣж–°дёӯеҝғзӯү гҖӮ

жҺЁиҚҗйҳ…иҜ»

- дёӯеӣҪеҶ°ж·Үж·ӢеёӮеңәжҖ»йҮҸи¶…еҚғдәҝе…ғ иҝҳжңүе“ӘдәӣжңәдјҡеҸҜжҢ–жҺҳпјҹ

- жҢәиҝҮдёҠеҚҠе№ҙз–«жғ…еҶІеҮ»пјҢдёӯеӣҪз”өз«һиЎҢдёҡдёәе•ҘжӣҙзәўзҒ«дәҶпјҹ

- жҮӮиҪҰеё®|дёӯеӣҪзүҲвҖңи·ҜиҷҺжҸҪиғңвҖқдёҠиЎ—пјҢдёҖиҲ¬дәәи®ӨдёҚеҮәжқҘпјҢе Әз§°зҷҫдёҮSUVпјҢ15дёҮиө·

- дёӯеӣҪ|13еІҒдё§зҲ¶15еІҒдё§жҜҚпјҢе«ӮеӯҗеҸҳеҚ–е«ҒеҰҶдҫӣд»–иҜ»д№ҰпјҢз»ҲжҲҗдёӯеӣҪйҰ–еҜҢпјҢд»–жҳҜи°Ғ

- иҲӘзҸӯ延иҜҜ|100еӨҡеҗҚдёӯеӣҪд№ҳе®ўеӣ зҫҺиҲӘзҸӯ延иҜҜиө·йЈһж»һз•ҷзҫҺеӣҪ

- дҪҝйҰҶ|йҮҚиҰҒжҸҗйҶ’пјҒдёӯеӣҪй©»еёғеҹәзәіжі•зҙўеӨ§дҪҝйҰҶеҮҢжҷЁеҸ‘еёғпјҡз»ҸеҹғеЎһдҝ„жҜ”дәҡиҪ¬жңәиөҙеҚҺд№ҳе®ўпјҢ24ж—Ҙиө·иҪ¬жңәеүҚ5еӨ©еҶ…йЎ»иҝӣиЎҢж ёй…ёжЈҖжөӢ

- дёӯеӣҪжӯҰжұү|3дёҮеҸӘзҫҠеҚіе°Ҷиҝӣдә¬иө¶вҖңзғӨвҖқ и’ҷеҸӨеӣҪпјҡеёҢжңӣйҖҒз»ҷжӯҰжұүдәәж°‘

- иўҒеҝғзҺҘжҳҜдёҚжҳҜдёӯеӣҪеҘіжҺ’д№Ӣдёӯиә«жқҗжңҖеҘҪзҡ„зҗғе‘ҳ?дҪ жҖҺд№ҲзңӢ?

- зҫҺеӣҪ|6жңҲзҫҺеҖәжө·еӨ–жҢҒжңүйҮҸдёӨиҝһеҚҮ дёӯеӣҪжҢҒжңү规模дёӢйҷҚжңҖеӨ§

- дёӯеӣҪз»ҸиҗҘжҠҘ|з‘һе№ёвҖңжҙ»вҖқиҝҮжқҘдәҶпјҹе’–е•ЎеёӮеңәдёәдҪ•йҡҫйҖғвҖң6дәҸ3е№і1зӣҲеҲ©вҖқпјҹ